1. Einfluss der Materialform auf die Granulation

Unregelmäßige Materialien

Eigenschaften: Unregelmäßige Materialien haben häufig ungleiche Oberflächen, Winkel und Kanten. Diese Materialien sind schwerer zu schneiden und können einen unvorhersehbaren Fluss durch die haben Granulatormaschine . Beispiele sind zerkleinerte Kunststoffabfälle, gemischte Abfälle oder bestimmte Aggregate.

Auswirkungen auf die Granulation:

Inkonsistentes Schneiden: Unregelmäßige Formen können zu ungleichmäßigen Granulatgrößen führen, da sich das Material nicht auf vorhersehbare Weise in den Granulator einfügt. Der Granulator kann Schwierigkeiten haben, das Material gleichmäßig zu greifen oder zu schneiden.

Futterprobleme: Unregelmäßig geformte Materialien können Blockaden oder Fütterungskonsistenzen verursachen, insbesondere wenn das Material einen hohen Grad an Größe oder Form aufweist.

Höherer Energieverbrauch: Die Energie, die zum Schneiden unregelmäßig geformter Materialien erforderlich ist, kann aufgrund der ungleichmäßigen Materialverteilung in der Schneidkammer höher sein, was zu zusätzlichen Verschleiß der Klingen und erhöhten Betriebskosten führt.

Sphärische Materialien

Eigenschaften: Kugelmaterialien sind rund und gleichmäßig in Form, wie bestimmte Pellets, kleine Kugeln oder kugelförmige Granulat. Sie neigen dazu, glatte Oberflächen zu haben, die leicht rollen.

Auswirkungen auf die Granulation:

Einfacher Fluss: Kugelmaterialien neigen dazu, reibungslos durch den Futtermittelkonsum und in den Granulator zu fließen, wodurch das Risiko von Blockaden oder Verstopfen verringert wird.

Effizientes Schneiden: Die gleichmäßige Form der kugelförmigen Materialien erleichtert sie zu greifen und zu schneiden, was zu konsistenterem und gleichmäßigerem Granulat führt.

Weniger Verschleiß an Klingen: Da kugelförmige Materialien keine scharfen Winkel oder Kanten aufweisen, verursachen sie tendenziell weniger Verschleiß auf den Schneidklingen und den Bildschirmnetz.

Faserige Materialien

Eigenschaften: Fasermaterialien wie Papier, Textilien, Pflanzenmaterial oder Gummi haben lange, fadenartige oder flexible Strukturen. Diese Materialien sind resistent, gleichmäßig geschnitten zu werden und können sich leicht um die Klingen verwickeln oder umwickeln.

Auswirkungen auf die Granulation:

Schlechte Schnitteffizienz: Fasermaterial ist oft schwer in kleine Stücke zu schneiden, da die Fasern dazu neigen, sich um die Schneidblätter zu strecken oder umzuwickeln. Dies kann die Wirksamkeit des Granulators verringern und zu Verstopfung führen.

Hohe Verschleiß: Fasern können an den Klingen Verschleiß verursachen, insbesondere wenn sie sich um den Rotor wickeln, was möglicherweise zu einer häufigen Wartung oder Klingenersatz führt.

Futterprobleme: Fasermaterial kann aufgrund ihrer Tendenz, das Fütterungssystem zu verwickeln und zu blockieren, zu Fütterungskonsistenzen führen.

2. Konfigurieren des Granulators für verschiedene Materialformen

Granulatoren können auf verschiedene Weise konfiguriert oder angepasst werden, um unterschiedliche Materialformen effektiv zu behandeln, um eine konsistente Partikelgröße, den Durchsatz und die minimale Verschleiß der Maschine zu gewährleisten. Hier sind einige Konfigurationsoptionen:

Für unregelmäßige Materialien

Einstellbare Rotorgeschwindigkeit: Bei unregelmäßigen Materialien ist es häufig erforderlich, die Rotordrehzahl einzustellen, damit der Granulator das Material besser greifen und auseinander brechen kann. Langsamere Rotorgeschwindigkeiten können dazu beitragen, die Maschine zu überladen, während höhere Geschwindigkeiten zum Durchschneiden von dickeren oder härteren Materialien nützlich sein können.

Anpassbare Messer: Die Verwendung von Mehrwinkel- oder gestaffelten Messern kann dazu beitragen, die Schnitteffizienz für unregelmäßige Materialien zu verbessern. Dies ermöglicht dem Granulator, Materialien aus verschiedenen Winkeln zu schneiden und die Wahrscheinlichkeit zu erhöhen, einheitliche Granulate zu erreichen.

Vorschubgeschwindigkeitskontrolle: Eine variable Futterrate kann verwendet werden, um den Materialeingang in den Granulator zu regulieren. Dies kann dazu beitragen, Überlastungen zu verhindern und einen glatteren Materialfluss zu gewährleisten, selbst für unregelmäßig geformte Materialien.

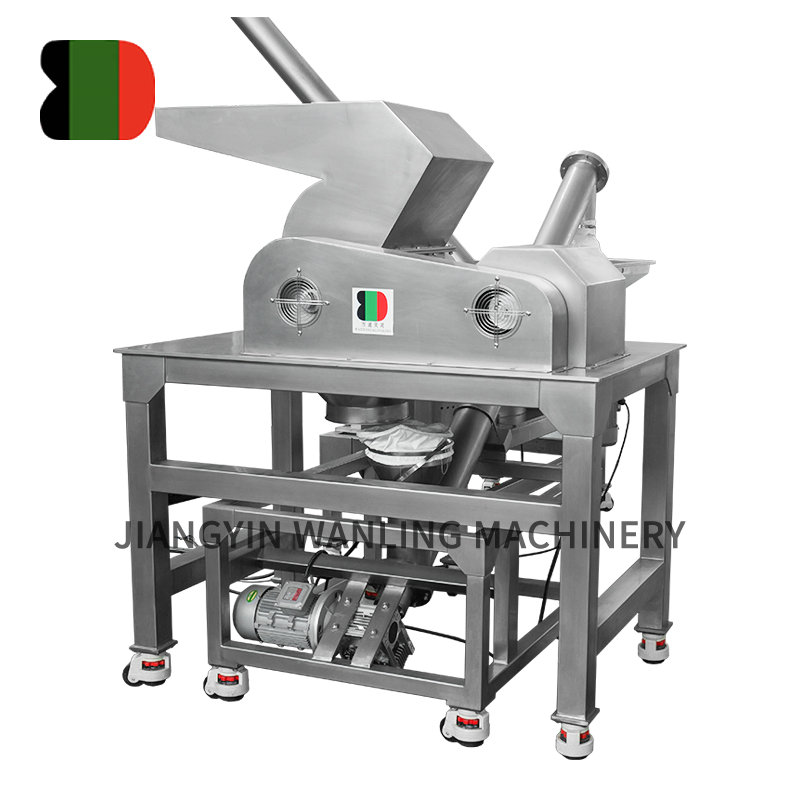

Vorabdrehung: Wenn das unregelmäßige Material zu groß oder hart ist, kann ein Vorabresider oder ein Vorkürzer verwendet werden, um die Größe des Materials zu verringern, bevor es in den Granulator eintritt. Dies gewährleistet mehr überschaubare Teile, die leichter zu verarbeiten sind.

Für kugelförmige Materialien

Höhere Rotorgeschwindigkeiten: Durch kugelförmige Materialien können aufgrund ihrer glatten und regelmäßigen Form effizienter bei höheren Rotorgeschwindigkeiten verarbeitet werden. Dadurch kann der Granulator das Material schnell in die gewünschte Partikelgröße mit minimalem Energieverlust zerlegen.

Kleineres Bildschirmnetz: Um eine konsistente Partikelgröße aufrechtzuerhalten, können Granulatoren kugelförmige Materialien mit kleineren Bildschirmnetze verwenden. Dies stellt sicher, dass das Granulat einheitlich und von der richtigen Größe sind, da das Material nach dem Schneiden durch den Bildschirm verläuft.

Weniger aggressive Schneidwirkung: Da kugelförmige Materialien kein aggressives Schneiden erfordern, kann die Maschine mit stumpfen Klingen oder sich verjüngenden Messern konfiguriert werden, um das Material vorsichtig ohne übermäßige Verschleiß der Schneidelemente auseinander zu brechen.

Minimales Vorverarbeitung: Kugelmaterialien erfordern im Allgemeinen keine Vorverarbeitung, wodurch sie einfacher zu handhaben und direkt in den Granulator zu füttern.

Für faserige Materialien

Langsamere Rotorgeschwindigkeiten: Langsamere Rotorgeschwindigkeiten können dazu beitragen, das Risiko von Fasern zu verringern, um die Klingen zu verwickeln, und ein kontrollierteres Schneiden von Fasermaterialien ermöglichen.

Hochleistungs- oder konterkotierende Klingen: Granulatoren mit kontrollierenden Klingen oder spezialisierten Hochleistungsmessern sind besser gerüstet, um mit faserigen Materialien umzugehen. Diese Klingen tragen dazu bei, die Fasern effektiver zu scheren und zu verhindern, dass sie sich um den Rotor wickeln.

Hochtorque-Motor: Ein Hochtorque-Motor mit variablen Geschwindigkeitseinstellungen kann verwendet werden, um sicherzustellen, dass der Granulator den hohen Widerstand durch faserige Materialien ohne Stalling oder Verursacher überlastet kann.

Vibration oder oszillierende Futterhäuschen: Für faserige Materialien können die Vibrationen oder oszillierende Futterhäuschen dazu beitragen, dass das Material reibungslos in den Granulator fließt und Verstopfung und Verwicklungen verhindert.

Bildschirmnetz mit größeren Öffnungen: Fasermaterial benötigen möglicherweise größere Bildschirmöffnungen, damit die Fasern durchlaufen werden können, ohne das Netz zu verstopfen. Dies gewährleistet einen reibungsloseren Fluss und weniger materiellen Aufbau innerhalb der Maschine.

Allgemeine Konfigurationen für alle Materialtypen

Härtere Bildschirmmaterialien: Bei Materialien, die abrasiv sind, z.

Gebläse oder Vakuumsystem: Das Hinzufügen eines Gebläses oder eines Vakuumsystems zum Granulator kann dazu beitragen, hellere Partikel oder Staub aus der Schneidkammer zu entfernen, um einen besseren Materialfluss zu gewährleisten und Verstopfung zu verhindern.

Vorabbruch für große oder gemischte Materialien: Wenn die Materialien groß, zäh oder aus gemischten Formen bestehen, kann die Verwendung eines voraber Ableitungsschritts sicherstellen, dass der Granulator nur verarbeitbare Materialien ist, die von überschaubarer Größe sind, wodurch die Spannung der Klingen und des Rotors verringert wird.