Hochschermischer-Granulator Hersteller

-

WHL High Shear Rapid Mixer Granulator

Mühelose einstufige Granulation: Die WHL-Serie beseitigt die Notwendigkeit separater Misch- und Granulationsgeräte. Fügen Sie einfach Ihr... -

WHL High Shear Pharmaceutical Pulver Mixing Granulator Machine

WHL High Shear Pharmaceutical Pulver Mixing Granulator Machine Verwenden -

WHL High Speed Rapid Mixing Granulator

Der WHL High Speed Rapid Mixing Granulator ist ein Hochgeschwindigkeitsmixer-Granulator für eine effiziente und schnelle Verarbeitung v... -

WHL High Shear Rapid Mixer Granulationsgranulatormaschine

Der Rapid -Mixer -Granulatormaschine besteht hauptsächlich aus Mischsystem, Schneidsystem, Rahmen, Mischfass, elektrischem Steuerkasten u...

Der Rapid -Mixer -Granulator nimmt eine horizontale zylindrische Struktur mit einer vernünftigen Struktur an. Fluidisierte Granulation, bildende kugelförmige Partikel mit guter Fließfähigkeit. Ein Schnellmischer-Granulator mischt Pulvermaterial und Klebstoffe in zylindrischen oder konischen Behältern, mischt sie mit einem Bodenmischpaddel gründlich in feuchte Weichmaterialien und schneidet sie dann mit einem Seitenmontage-Schleifpaddel in gleichmäßige nasse Partikel. . .

Über uns

Ehre

-

Ehre

Ehre -

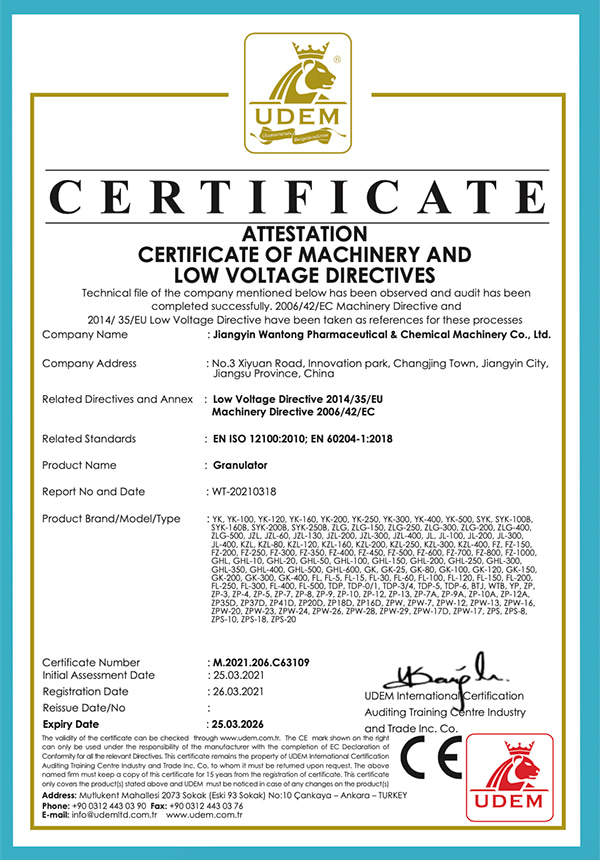

Ce

Ce

Nachricht

-

Branchennachrichten 2026-01-06

Einführung in Gewürzmahlmaschinen Mahlmaschinen für Gewürze sind unverzichtbare Geräte s...

Mehr anzeigen -

Branchennachrichten 2026-01-04

Einführung in industrielle Trocknungsmethoden Das Trocknen ist ein kritischer Prozess in der p...

Mehr anzeigen -

Branchennachrichten 2025-12-23

Einführung in Doppelkegelmixer Doppelkegelmischer sind weit verbreitete industrielle Mis...

Mehr anzeigen -

Branchennachrichten 2025-12-18

Einführung in Gewürzmahlmaschinen Gewürzmahlmaschinen sind unverzichtbare Werkzeuge für ...

Mehr anzeigen

Branchenwissen Expansion

Wie gehen schnelle Mixer -Granulatoren mit verschiedenen Arten von Materialien um?

Rapid Mixer Granulatoren (RMGs) sind für eine Vielzahl von Materialien ausgelegt, wodurch sie in Branchen wie Arzneimitteln, Lebensmittelverarbeitung und Chemikalien vielseitig und wesentliche Geräte herstellen. Hier sind die wichtigsten Möglichkeiten, wie RMGs verschiedene Arten von Materialien verwalten:

Variable Geschwindigkeits- und Leistungseinstellungen

Einstellbare Vorräte und Hubschrauber: RMGs sind mit variablen Geschwindigkeitseinstellungen sowohl für Vorfahren als auch für Hubschrauber ausgestattet, die eine präzise Kontrolle über den Misch- und Granulationsprozess ermöglichen. Diese Flexibilität sorgt für eine optimale Verarbeitung von Materialien mit unterschiedlichen Eigenschaften wie Dichte, Partikelgröße und Feuchtigkeitsgehalt.

Leistungsanpassung: Die Kraft der Reizgeräte und Hubschrauber kann an das verwandte Material angepasst werden. Beispielsweise kann eine höhere Leistung für dichtere oder mehr zusammenhängende Materialien erforderlich sein, um die gewünschte Granulation zu erreichen.

Customized Bowl Design

Bowl -Geometrie: Das Design und die Geometrie der Mischschüssel können so angepasst werden, dass sie verschiedene Materialmerkmale berücksichtigen. Zum Beispiel können Schalen mit bestimmten Formen ein besseres Mischen fördern und tote Zonen reduzieren, in denen sich Material ansammeln.

Konstruktionsmaterial: Das Baumaterial der Schüssel kann basierend auf den chemischen Eigenschaften der verarbeiteten Materialien ausgewählt werden, um Reaktionen oder Kontaminationen zu verhindern.

Fortgeschrittene Steuerungssysteme

Rezeptverwaltung: Fortgeschrittene RMGs sind mit ausgefeilten Steuerungssystemen ausgestattet, die eine Rezeptverwaltung ermöglichen. Die Bediener können spezifische Parameter programmieren, die auf verschiedene Materialien zugeschnitten sind und eine konsistente und wiederholbare Verarbeitung sicherstellen.

Echtzeitüberwachung: Sensoren und Steuerungssysteme liefern Echtzeitdaten zu Parametern wie Drehmoment, Temperatur und Feuchtigkeitsgehalt, wodurch die Anpassungen auf der Fliege zum effektiven Umgang mit verschiedenen Materialien ermöglichen.

Anpassungsfähigkeit an nasse und trockene Granulation

Nassgranulation: RMGs können mit nassen Granulationsprozessen umgehen, indem sie Flüssigkeitsbindungen zu Pulvern hinzufügen, die dann gleichzeitig gemischt und granuliert werden. Das Gerät ist so konzipiert, dass die Viskositäts- und Flusseigenschaften der Nassmasse effizient verwaltet werden.

Trockengranulation: Zur trockenen Granulation können RMGs Pulver verarbeiten, ohne dass Flüssigkeitsbindungen erforderlich sind, wobei Hochscherkräfte zum Verfassen und Granulieren des Materials verwendet werden.

Skalierbarkeit und Chargengrößen

Kleine bis große Chargen: RMGs können unterschiedliche Chargengrößen verarbeiten, von kleinen Laborformulierungen bis hin zu großflächiger industrieller Produktion. Diese Skalierbarkeit ermöglicht die Prüfung und Optimierung des Materialhandlings vor der vollständigen Produktion.

Einheitlichkeit über Chargen hinweg: Durch die Aufrechterhaltung einer konsistenten Verarbeitungsparameter sorgen RMGs, unabhängig von den Materialvariationen eine Gleichmäßigkeit der Granulatgröße und -qualität über verschiedene Chargen hinweg.

Optimiertes Laufrad und Hubschrauber -Design

Laufradkonfiguration: Das Design und die Konfiguration der Impeller sind für den Umgang mit verschiedenen Materialien von entscheidender Bedeutung. Anzieher können so ausgelegt sein, dass sie die notwendigen Scher- und Kompressionskräfte für eine wirksame Granulation liefern.

Hubschrauberintegration: Hubschrauber helfen dabei, Agglomerate abzubauen und eine gleichmäßige Granulatgröße zu gewährleisten. Die Position und Geschwindigkeit der Hubschrauber können auf der Grundlage der Materialeigenschaften eingestellt werden, um das gewünschte Granulationsergebnis zu erzielen.

Reinigung und Wartung

Einfache Reinigung: RMGs sind für eine einfache Demontage und Reinigung ausgelegt, was beim Umschalten zwischen verschiedenen Materialien entscheidend ist, um eine Kreuzkontamination zu verhindern.

Materialspezifische Reinigungsprotokolle: Reinigungsprotokolle können auf die spezifischen Eigenschaften der verarbeiteten Materialien zugeschnitten werden, um eine gründliche Entfernung der Rückstände zu gewährleisten und Hygienestandards aufrechtzuerhalten.

Rapid Mixer Granulatoren sind sehr vielseitige Maschinen, die eine Vielzahl von Materialien durch Anpassen verschiedener Betriebsparameter, der Verwendung erweiterter Steuerungssysteme und der Einbeziehung spezifischer Entwurfsfunktionen verarbeiten können. Diese Anpassungsfähigkeit macht sie in Branchen von unschätzbarem Wert, die präzise und effiziente Granulationsprozesse für verschiedene materielle Typen erfordern.

Wie macht das Schneller Mix -Granulator Verhinderung von Kreuzkontaminationen zwischen verschiedenen Materialien verhindern?

Rapid Mixer Granulatoren (RMGs) verwenden mehrere Konstruktionsmerkmale und Betriebsprotokolle, um eine Kreuzkontamination zwischen verschiedenen Materialien zu verhindern. Hier sind die wichtigsten Maßnahmen:

Einfache Demontage und Reinigung

Modulare Komponenten: RMGs sind mit Komponenten ausgelegt, die leicht zerlegt werden können. Dies erleichtert eine gründliche Reinigung von Teilen, die mit Materialien in Kontakt kommen.

Glatte Oberflächen: Die inneren Oberflächen der Mischschüssel und anderer Kontaktteile werden häufig poliert und glatt, um die Einhaltung der Materialien zu verhindern und die Reinigung effektiver zu gestalten.

Konstruktionsmaterial

Nicht reaktive Materialien: Teile, die mit dem Produkt in Kontakt stehen, werden normalerweise aus nicht reaktiven und korrosionsbeständigen Materialien wie Edelstahl hergestellt, die leicht zu reinigen sind und keine Rückstände halten.

Reinigungsprotokolle

CIP-Systeme (Reinigungsanlage)

Automatisierte Reinigung: Viele RMGs sind mit CIP-Systemen (Cleaning-in-Place) ausgestattet, die den Reinigungsprozess automatisieren. CIP-Systeme sorgen für eine gründliche und konsistente Reinigung und verringern das Risiko einer Kreuzkontamination.

Detaillierte Reinigungsverfahren

Standard -Betriebsverfahren (SOPs): Detaillierte SOPs zur manuellen Reinigung stellen sicher, dass alle Teile des RMG nach Industriestandards gereinigt werden, wodurch das Risiko von Restmaterial minimiert wird.

Betriebsprotokolle

Stapeldokumentation und Segregation

Batch -Datensätze: Die Aufrechterhaltung detaillierter Batch -Datensätze hilft bei der Verfolgung der verarbeiteten Materialien und stellt sicher, dass die Reinigung zwischen Chargen angemessen durchgeführt wird.

Materialsegregation: Durch die Implementierung strenger Materialiensegregationsprotokolle während der Verarbeitung und Reinigung hilft dies bei der Vermeidung von Kreuzkontakten.

Regelmäßige Wartung und Inspektionen

Geplante Wartung: Regelmäßige Wartungspläne stellen sicher, dass alle Teile regelmäßig überprüft und gereinigt werden, um das Aufbau von Materialien zu verhindern.

Visuelle Inspektionen: Routine visuelle Inspektionen vor und nach der Reinigungsprozesse helfen bei der Identifizierung und Entfernung verbleibender Rückstände.

Fortgeschrittene Steuerungssysteme

Sensorintegration: Fortgeschrittene Steuerungssysteme, die mit Sensoren ausgestattet sind, können die Sauberkeitsniveaus in Echtzeit überwachen und sicherstellen, dass jede Kontamination sofort erkannt und angegangen wird.

Warnungen und Alarme: Automatische Warnungen und Alarme können die Betreiber benachrichtigen, wenn ein Teil der Geräte nicht ordnungsgemäß gereinigt wird, was sofortige Maßnahmen zur Verhinderung einer Kreuzkontamination veranlasst.

Schnanulatoren der Rapid Mixer enthalten eine Kombination aus Konstruktionsmerkmalen, strengen Reinigungsprotokollen, Betriebsverfahren und fortschrittlichen Steuerungssystemen, um eine Kreuzkontamination zwischen verschiedenen Materialien zu verhindern. Diese Maßnahmen stellen sicher, dass jede Charge in einer sauberen Umgebung verarbeitet wird und die Produktintegrität und -sicherheit aufrechterhalten.