Pulvermahlmaschine Hersteller

-

Zuckerschleifermaschine

Die Zuckerschleifermaschine ist eine sehr einfache Mühle, sie besteht aus Futterströmung, Schleifkammer und Entladungsteil. Die Schleifma... -

Kurkuma -Pulver -Herstellungsmaschine

Die Kurkuma -Pulver -Herstellung kann Material in kleiner Größe oder Pulver mahlen und Kurkuma in Pulver um 60 MESH mahlen. Der Mühle kan... -

Zimtmühle

Die Zimtmühle kann Zimt direkt von großer Größe bis zu Pulver 12-120mesh mahlen. Die endgültige Zimtpulvergröße kann durch Sieb gesteuert... -

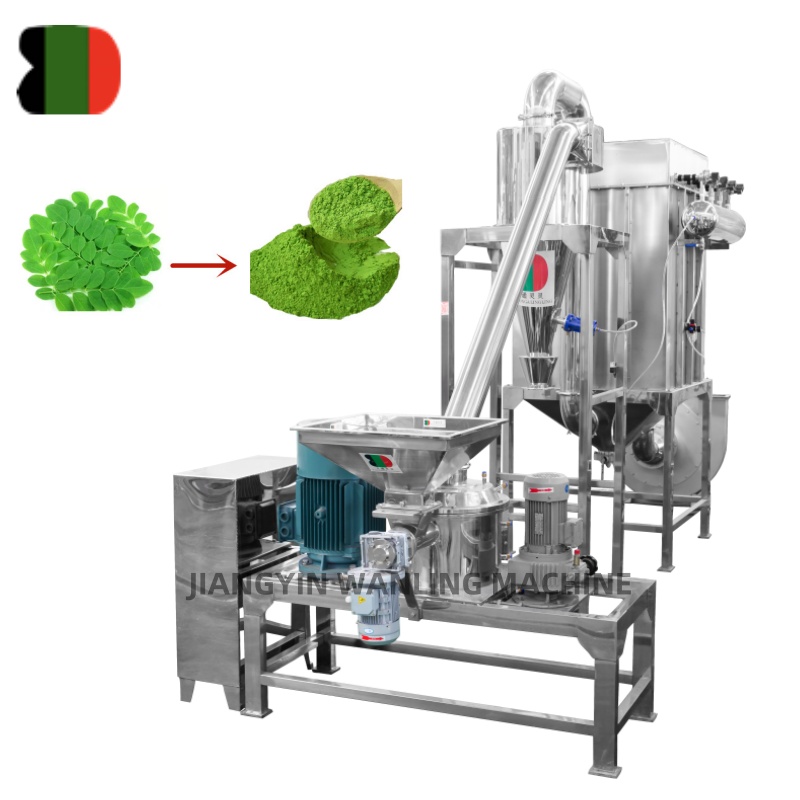

Blattschleifermaschine

Die Blattschleifermaschine ist WLM Superfine Mühle Maschine, diese Maschine ist gut darin, Material mit Ballaststoffen wie Blatt, Tee, Wu... -

Blattschleiftemaschine

Die Blattschleiftemaschine kann viele Arten von Blättern wie Moringa -Blatt, grüner Blatt, Baumblatt, Henna usw. mahlen -

Blätter Mühle

Der Blättermühle ist heißer Verkauf in Wanling Company, da sie einen guten Schleifeffekt auf viele harte Materialien wie Blätter, Wurzeln... -

Salzschleiftemaschine

Die Salzschleifmaschine ist eine automatische Mühle mit dem Zyklonentladungssystem, die Salzschleiftemaschine kann kontinuierlich funktio... -

Chili -Schleifmaschine

Der Chili -Schleifmaschinen -Futterstrichter ist sehr groß und für große Materialien wie Chili, Zimt, Ingwer usw. geeignet. Die Schleifma... -

Gewürzpulvermaschine

Diese Gewürzpulver -Herstellung ist Wanling Company Hot Sale Grinder Machine, dies ist eine automatische Hammermühle vom Typ Typ. Kunden ... -

WLM Automatische Zuckerpulver Mühle Maschine herstellen

Erhöhen Sie Ihre Lebensmittelverarbeitungsfunktionen mit der WLM -automatischen Zuckerpulver -Mühle. Diese vielseitige Mühle entwickelt s... -

WLM Automatische arabische Kaugummi -Schleifmaschine

Verbessern Sie Ihre Lebensmittelverarbeitungsvorgänge mit der automatischen arabischen Kaugummik -Maschine von WLM. Dieser Mühle wurde fü... -

WLM -Blätterpulver -Mühle Maschine

Verarbeiten Sie eine Vielzahl von Blättern mit der WLM -Blätterpulver -Mühle, die eine Vielzahl von Blättern in feine Pulver umwandeln ka...

Über uns

Ehre

-

Ehre

Ehre -

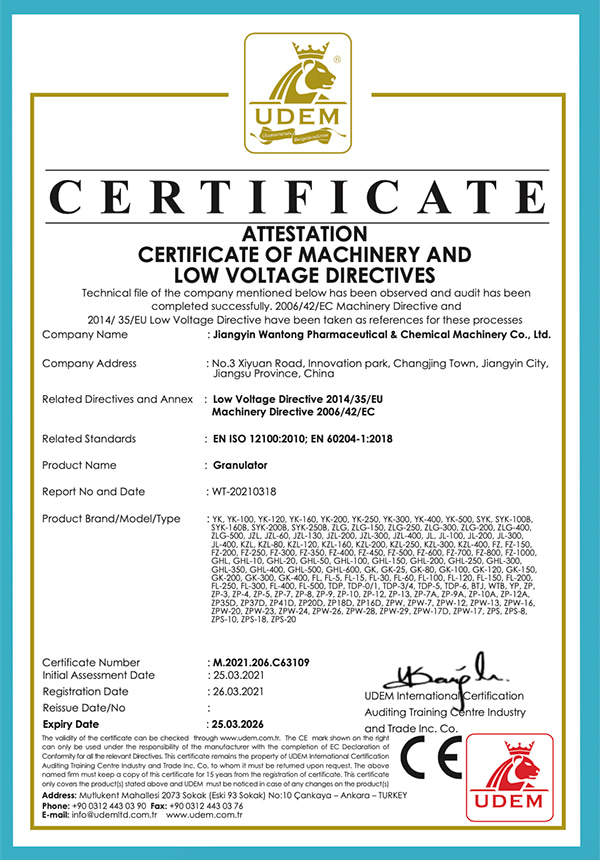

Ce

Ce

Nachricht

-

Branchennachrichten 2026-01-06

Einführung in Gewürzmahlmaschinen Mahlmaschinen für Gewürze sind unverzichtbare Geräte s...

Mehr anzeigen -

Branchennachrichten 2026-01-04

Einführung in industrielle Trocknungsmethoden Das Trocknen ist ein kritischer Prozess in der p...

Mehr anzeigen -

Branchennachrichten 2025-12-23

Einführung in Doppelkegelmixer Doppelkegelmischer sind weit verbreitete industrielle Mis...

Mehr anzeigen -

Branchennachrichten 2025-12-18

Einführung in Gewürzmahlmaschinen Gewürzmahlmaschinen sind unverzichtbare Werkzeuge für ...

Mehr anzeigen

Branchenwissen Expansion

Wie unterstützt die Schleifmaschine automatische Lade- und Entladen- und Werkzeugwechselfunktionen?

Mit der kontinuierlichen Entwicklung der Fertigungsindustrie haben Schleifmaschinen und wichtige Verarbeitungsgeräte ihre Automatisierung und Intelligenzstufe verbessert. Unter diesen sind automatische Belastungen und Entladungen sowie Werkzeugewechselfunktionen zu erheblichen Markern moderner Schleifmaschinen geworden. Dieser Artikel enthält eine detaillierte Einführung in die Unterstützung von Schleifmaschinen, die diese beiden Funktionen, ihre Arbeitsprinzipien und ihre Vorteile unterstützen.

Automatische Lade- und Entladenfunktion

Die automatische Lade- und Entladungsfunktion ist ein entscheidender Bestandteil der Automatisierung von Schleifmaschinen. Es verwendet Automatisierungsgeräte wie Roboter und Förderbänder, um eine automatische Erreichung, Positionierung und Platzierung von Werkstücken zu erreichen, wodurch die Arbeitsintensität der Betreiber verringert und die Produktionseffizienz verbessert wird.

Das automatische Lade- und Entlastungssystem einer Schleifmaschine besteht typischerweise aus Robotern, Förderbändern, Armaturen und Sensoren. Der Roboter identifiziert die Position und Orientierung des Werkstücks durch Sensoren, greift dann das Werkstück aus dem Förderband mit Vorrichtungen und legt es auf die Arbeitstabelle der Schleifmaschine zur Verarbeitung. Nach der Verarbeitung entfernt der Roboter das Werkstück aus dem Arbeitstable und legt es für die nachfolgende Handhabung auf den nächsten Förderband.

Sensoren spielen eine Schlüsselrolle beim automatischen Lade- und Entladungsprozess. Sie können die Position, Orientierung und den Status des Werkstücks in Echtzeit überwachen und sicherstellen, dass der Roboter das Werkstück genau greifen und platzieren kann. Darüber hinaus können Sensoren die Qualität und Verarbeitung der Präzision des Werkstücks erkennen und Datenunterstützung für die anschließende Verarbeitung bieten.

Die automatische Lade- und Entladefunktion bringt viele Vorteile. Erstens reduziert es die Arbeitsintensität der Operatoren und minimiert die Auswirkungen menschlicher Faktoren auf die Verarbeitungsqualität. Zweitens erhöht es die Produktionseffizienz und verkürzt den Produktionszyklus. Darüber hinaus ermöglichen automatische Beladung und Entladen einen schnellen Austausch und die Positionierung von Werkstücken und bieten Bequemlichkeit für Mehrviertel und Small-Batch-Produktion während der Verarbeitung.

Automatische Funktionswechselfunktion

Die automatische Funktionsveränderungsfunktion ist eine signifikante Manifestation der Intelligenz von Schleifmaschinen . Es erreicht einen schnellen Tool -Austausch und -positionierung durch einen automatischen Werkzeugwechsler, wodurch die Verarbeitungseffizienz und -präzision verbessert werden.

Der automatische Werkzeugwechsler einer Schleifmaschine verwendet normalerweise Formulare wie Scheiben-Tool-Magazine oder Drehwerkzeughalter. Wenn Sie das Datentor-Toolmagazin als Beispiel nehmen, enthält es normalerweise mehrere Werkzeugschlitze, die jeweils ein Werkzeug enthalten. Wenn der Austausch des Werkzeugs benötigt wird, steigt die Spindelbox in eine bestimmte Position und richtet das Werkzeug auf der Spindel mit dem Werkzeug im Magazin aus. Anschließend gibt die Spindel den Werkzeughalter frei, das Magazin bewegt sich vorwärts, um das Werkzeug aus der Spindel zu entfernen, und dreht sich, um das nächste erforderliche Werkzeug zu positionieren. Schließlich zieht sich das Magazin zurück, das das neue Werkzeug in das Spindelloch einfügt. Die Spindel klemmt den Werkzeughalter und steigt in die Arbeitsposition ab, wobei die Aufgabe des Werkzeugwechsels abgeschlossen wird.

Das Steuerungssystem spielt eine entscheidende Rolle im automatischen Toolwechselprozess. Es kann automatisch Tools basierend auf Verarbeitungsanforderungen, Steuerung von Tools ändern und die Genauigkeit des Tools sicherstellen. Darüber hinaus kann das Steuerungssystem Tools verwalten und verwalten, z. B. die Anzahl der Werkzeuge und Verschleißstufen aufzeichnen, um den zeitnahen Austausch und die Wartung von Werkzeugen zu erleichtern.

Die automatische Funktionswechselfunktion mit Tools bringt erhebliche Vorteile. Erstens verbessert es die Verarbeitungseffizienz. Mit einem automatischen Werkzeugwechsler kann die Schleifmaschine in kurzer Zeit den Ersatz und die Positionierung des Werkzeugs abschließen und die nicht verarbeitende Zeit verkürzt. Zweitens verbessert es die Verarbeitungspräzision. Da der Toolwechselprozess automatisch vom Steuerungssystem abgeschlossen wird, stellt er die Genauigkeit und Konsistenz des Tool -Austauschs sicher. Darüber hinaus ermöglicht das automatische Wechsel des Tools eine schnelle Schaltung und Anpassung für Multi-Variety und Small-Batch-Produktion.

Das automatische Laden und Entladen sowie das Werkzeugwechselfunktionen von Schleifmaschinen sind wichtige Entwicklungsrichtungen in der modernen Fertigung. Sie verbessern die Produktionseffizienz, reduzieren die Arbeitsintensität und verbessern die Verarbeitung Präzision und Flexibilität durch Automatisierungsgeräte und -technologie, wodurch die Entwicklung der Fertigungsbranche neue Dynamik verleiht.

Wie reduziert man das Geräusch und läuft den Schleifprozess reibungslos?

Im Schleifprozess beeinflusst die Erzeugung von Lärm nicht nur den Komfort des Arbeitsumfelds, sondern kann sich auch auf die Gesundheit der Betreiber auswirken. Darüber hinaus ist der reibungslose Betrieb von entscheidender Bedeutung, um die Verarbeitungsqualität und -Effizienz sicherzustellen. Hier sind einige Strategien zur Reduzierung von Rauschen während des Schleifprozesses und gewährleisten einen reibungslosen Betrieb:

Optimierung von Schleifparametern

Schleifgeschwindigkeit: Die Auswahl der geeigneten Schleifgeschwindigkeit ist für die Reduzierung des Geräusches unerlässlich. Eine übermäßige Schleifgeschwindigkeit kann zu erhöhtem Rauschen führen, während eine zu niedrige Geschwindigkeit die Verarbeitungseffizienz beeinflussen kann. Daher sollte die Schleifgeschwindigkeit basierend auf dem Material des Werkstücks und der Verarbeitungsanforderungen ausgewählt werden.

Vorschubrate: Eine angemessene Futterrate kann ein reibungsloses Schleifen gewährleisten und das durch Kollisionen zwischen dem Werkstück und dem Schleifrad verursachte Geräusch verringert.

Schleiftiefe: Eine geeignete Schleifentiefe kann die beim Schleifen erzeugte Wärme verringern, die Temperatur des Werkstücks und das Schleifrad senken und damit das Geräusch verringern.

Auswählen geeigneter Schleifmittel und Schleifräder

Abrasivtyp: Wählen Sie die entsprechende Art von Schleifmittel basierend auf dem Material des Werkstücks und der Verarbeitungsanforderungen, um eine reibungslose Schleife zu gewährleisten.

Schleifradkörnern: Die rechte Körnungsgröße des Schleifrads kann ein effektives Schleifen gewährleisten und gleichzeitig die durch Radverschleiß verursachten Geräusche reduzieren.

Kühlung und Schmierung

Kühlmittelverwendung: Die Verwendung von Kühlmittel während des Schleifprozesses kann die Schleiftemperatur senken und das durch hohe Temperaturen erzeugte Rauschen verringern. Kühlmittel dient auch einer Schmierfunktion und verringert die Reibung zwischen dem Werkstück und dem Schleifrad.

Optimierung des Kühlsystems: Optimieren Sie die Design- und Betriebsparameter des Kühlsystems, um sicherzustellen, dass das Kühlmittel gleichmäßig und stetig in den Schleifbereich geliefert wird und den Kühlungseffekt verbessert.

Gerätewartung

Lager und Übertragungskomponenten: Inspizieren und pflegen Sie wichtige Teile wie Lager und Getriebekomponenten regelmäßig, um ihren normalen Betrieb zu gewährleisten und Geräusche zu verhindern, die durch Lockerheit oder Verschleiß verursacht werden.

Schleifraddressing: Kleiden Sie das Schleifrad regelmäßig, um seine gute Form und Schärfe aufrechtzuerhalten, und reduzieren Sie das Geräusch vom Radnot.

Geräuschsteuerungsanlagen

Schalldichte Gehäuse: Installieren schalldichtes Gehäuse rund um die Schleifmaschine kann die Übertragung und die Ausbreitung von Rauschen effektiv reduzieren.

Schallabsorbierende Materialien: Schallabsorbiermaterialien wie akustischer Schaum oder Baumwolle im Arbeitsbereich der Schleifmaschine können das Geräusch aufnehmen und reduzieren.

Durch Optimieren von Schleifparametern, Auswahl geeigneter Schleifmittel und Schleifräder, Verbesserung der Kühlung und Schmierung, der Aufrechterhaltung von Geräten und der Anwendung von Geräuschsteuerungsanlagen kann das Rauschen während des Schleifprozesses effektiv reduziert werden, um einen reibungslosen Betrieb zu gewährleisten.