Fördermaschine Hersteller

-

LS Food Granula Schraubförderer

Diese Maschine kann viele verschiedene Materialien wie Trockenpulver wie Kaffeepulver, Weizenmehl, Gewürz vermitteln und sie passt auch f... -

LS Edelstahl kleiner Granulat Gewürzschraube Fördermaschine

Anwendungen: Förderung trockener Pulver wie Kaffee, Mehl und Gewürze -

Zks Feinpulver Vakuumförderer

Der ZKS Vacuum Feeder verwendet eine Vakuumpumpe, um die Luft zu ziehen, so dass sich der Einlass der Saugdüse und des gesamten Systems i... -

Zks Edelstahl Food Pulver Vakuumförderer

Der Zks Edelstahl -Futterpulver -Vakuumförderer ist ein Vakuumförderer aus Edelstahl für die hygienische Handhabung von Lebensmittelpulve... -

Obst große Materialgürtel Förderer

Unser Obstgürtelförderer wird in allgemeinen Beförderungs- und Verpackungsleitungen weit verbreitet. Es besteht aus Edelstahl. -

Kontinuierlich Chili -Gürtel -Fördermaschine

Bewahren Sie die Spitzenfrische und das Geschmack in Ihrem dehydrierten Obst, Gemüse, Kräutern und mehr mit dem innovativen kontinuierlic... -

LS Customized Gewürzschraube Fördermaschine

Diese Gewürzschrauben -Fördermaschine kann viele verschiedene Materialien wie Trockenpulver wie Kaffeepulver, Weizenmehl, Gewürz vermitte... -

ZKS Edelstahlpulver Vakuumförderer

Der Zks Edelstahl -Vakuumförderer ist ein Vakuumförderer aus Edelstahl für die hygienische Handhabung von Lebensmittelpulver. -

kontinuierlich Gemüsegürtel Fördermaschine

Unser Gemüsegürtelförderer wird in allgemeinen Beförderungs- und Verpackungsleitungen häufig verwendet.

Über uns

Ehre

-

Ehre

Ehre -

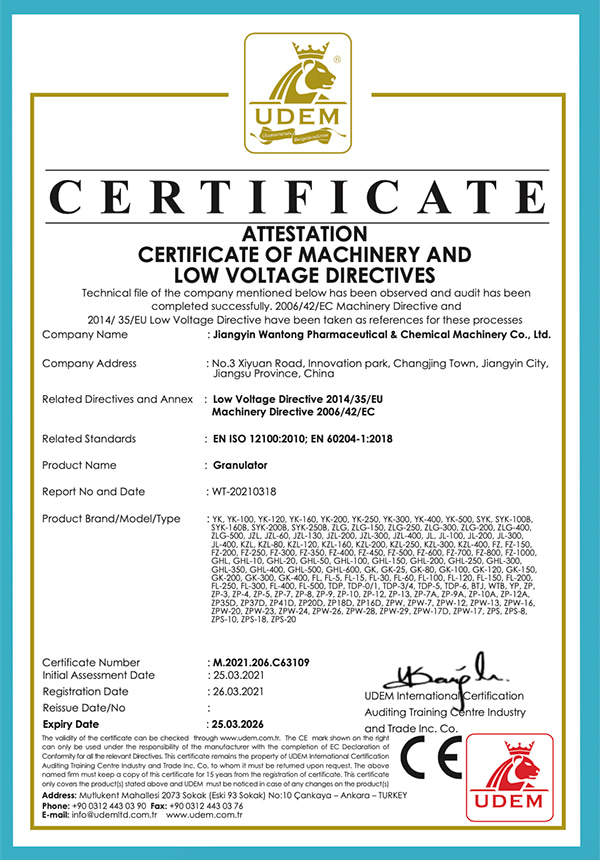

Ce

Ce

Nachricht

-

Branchennachrichten 2026-01-06

Einführung in Gewürzmahlmaschinen Mahlmaschinen für Gewürze sind unverzichtbare Geräte s...

Mehr anzeigen -

Branchennachrichten 2026-01-04

Einführung in industrielle Trocknungsmethoden Das Trocknen ist ein kritischer Prozess in der p...

Mehr anzeigen -

Branchennachrichten 2025-12-23

Einführung in Doppelkegelmixer Doppelkegelmischer sind weit verbreitete industrielle Mis...

Mehr anzeigen -

Branchennachrichten 2025-12-18

Einführung in Gewürzmahlmaschinen Gewürzmahlmaschinen sind unverzichtbare Werkzeuge für ...

Mehr anzeigen

Branchenwissen Expansion

Wie kann eine Fördermaschine eine variable Geschwindigkeitskontrolle bieten, um den unterschiedlichen Produktionsanforderungen zu erfüllen?

In modernen Fertigungsumgebungen sind Effizienz und Flexibilität von größter Bedeutung. Fördergeräte spielen eine entscheidende Rolle bei der Straffung von Produktionsprozessen, indem sie Materialien oder Produkte nahtlos von einem Punkt zum anderen transportieren. Die Fähigkeit, sich an unterschiedliche Produktionsanforderungen anzupassen, ist jedoch ebenso wichtig. Hier kommt eine variable Geschwindigkeitskontrolle ins Spiel und bietet eine dynamische Lösung, um den Anforderungen verschiedener Fertigungsbetriebe gerecht zu werden.

Variable Geschwindigkeitskontrolle verstehen

Durch die variable Geschwindigkeitsregelung können die Bediener die Geschwindigkeit des Förderbandes entsprechend den spezifischen Anforderungen einstellen. Im Gegensatz zu Fixierförderern, die mit konstanter Geschwindigkeit arbeiten, bieten Förderer der variablen Geschwindigkeit die Flexibilität, die Geschwindigkeit bei Bedarf zu erhöhen oder zu verringern. Diese Fähigkeit ermöglicht den Herstellern, den Durchsatz zu optimieren, Ausfallzeiten zu minimieren und die Gesamteffizienz zu verbessern.

Erfüllung unterschiedlicher Produktionsanforderungen

In der heutigen schnelllebigen Fertigungslandschaft können die Produktionsanforderungen schnell schwanken. Variable Geschwindigkeitsregelung ermöglicht Fördergeräte sich nahtlos an diese Schwankungen anpassen. Während der Spitzenproduktionsperioden können die Betreiber die Fördergeschwindigkeit erhöhen, um den Durchsatz zu maximieren und enge Fristen einzuhalten. Umgekehrt hilft die Reduzierung der Geschwindigkeit in Zeiten mit niedrigerem Bedarf oder bei der Verarbeitung empfindlicher Materialien bei der Verringerung der Geschwindigkeit bei der Aufrechterhaltung der Produktintegrität und zur Verhinderung von Schäden.

Verbesserung der Produktqualität und -konsistenz

Konsistenz ist der Schlüssel zur Herstellung, insbesondere wenn es um die Produktqualität geht. Die variable Geschwindigkeitskontrolle spielt eine entscheidende Rolle bei der Gewährleistung einer Gleichmäßigkeit und Präzision während des gesamten Produktionsprozesses. Durch die Einstellung der Fördergeschwindigkeit können die Hersteller den Materialfluss oder Produkte synchronisieren, Engpässe reduzieren und das Risiko von Fehlern oder Defekten minimieren. Dieses Kontrollniveau führt zu höherwertigen Produkten und einer verstärkten Kundenzufriedenheit.

Verbesserung der betrieblichen Effizienz

Effizienz ist der Eckpfeiler eines erfolgreichen Fertigungsbetriebs. Die variable Geschwindigkeitsregelung ermöglicht es Fördermaschinen, mit optimalem Effizienzniveau zu arbeiten und die Produktivität zu maximieren und gleichzeitig den Abfall und den Energieverbrauch zu minimieren. Durch die Feinabstimmung der Geschwindigkeit nach bestimmten Produktionsanforderungen können die Hersteller den Arbeitsablauf rationalisieren, die Ressourcennutzung optimieren und letztendlich die Betriebskosten senken.

Anpassung an Verarbeitung von Veränderungen und Innovationen

Innovation steigt die kontinuierliche Verbesserung der Herstellungsprozesse. Die variable Geschwindigkeitskontrolle bietet die Agilität, die erforderlich ist, um sich an neue Technologien, Prozessänderungen und die sich entwickelnden Branchentrends anzupassen. Unabhängig davon, ob die Integration von automatisierten Systemen, die Implementierung von Lean Manufacturing Principles oder die Einführung von Branchen-4.0-Initiativen, Fördergeräte mit variabler Geschwindigkeitskontrolle diese Innovationen leicht berücksichtigen und langfristige Wettbewerbsfähigkeit und Nachhaltigkeit sicherstellen kann.

Zusammenfassend ist eine variable Geschwindigkeitskontrolle ein Game-Changer im Bereich von Fördermaschinen. Durch die Fähigkeit, die Fördergeschwindigkeit im Fliege anzupassen, ermöglicht es den Herstellern, unterschiedliche Produktionsanforderungen zu erfüllen, die Produktqualität zu verbessern, die betriebliche Effizienz zu verbessern und sich an Veränderungen in der Herstellungslandschaft anzupassen. Durch die Investition in Fördergeräte, die mit variabler Geschwindigkeitskontrolle ausgestattet sind, können die Hersteller im heutigen dynamischen Marktumfeld neue Flexibilität, Produktivität und Erfolg freischalten.

Welche Sicherheitsmerkmale befinden sich im Fördergerät, um Unfälle zu verhindern?

In modernen Produktionsanlagen ist die Sicherheit von größter Bedeutung. Fördergeräte sind zwar intensiv, um Produktionsprozesse zu optimieren, und stellen jedoch auch potenzielle Risiken für Betreiber und Arbeitnehmer dar, wenn sie nicht mit angemessenen Sicherheitsmerkmalen ausgestattet sind. In diesem umfassenden Artikel befassen wir uns mit den verschiedenen Sicherheitsmechanismen und -technologien, die in Fördermaschinensysteme integriert sind, um Unfälle zu verhindern, Personal zu schützen und Sicherheitsstandards am Arbeitsplatz zu halten.

Vor der Erforschung von Sicherheitsmerkmalen ist es entscheidend, eine gründliche Risikobewertung durchzuführen und potenzielle Gefahren zu identifizieren, die mit dem Förderbetrieb verbunden sind. Zu den häufigen Risiken gehören Verstrickung, Prise -Punkte, fallende Objekte und Materialverschütten. Durch die Identifizierung dieser Gefahren können Hersteller gezielte Sicherheitsstrategien entwickeln, um Risiken zu mildern und ein sicheres Arbeitsumfeld zu gewährleisten.

Eine der primären Sicherheitsmaßnahmen in Fördersystemen ist die Verwendung von Schutz und Gehäusen. Physikalische Barrieren wie Wachen, Zäune und Gehäuse werden entlang des Umfangs des Förderers installiert, um den Zugang zu beweglichen Teilen und gefährlichen Bereichen zu verhindern. Diese Barrieren beschränken das nicht autorisierte Personal effektiv daran, gefährliche Zonen zu betreten und das Risiko von Unfällen und Verletzungen zu verringern.

Notfallsysteme sind wesentliche Sicherheitsmerkmale, die den Förderbetrieb im Falle von Notfällen oder gefährlichen Situationen sofort einstellen sollen. In der Regel sind Notsturztasten strategisch entlang der Förderlinie positioniert und für die Bediener leicht zugänglich. Wenn diese Tasten aktiviert sind, lösen diese Tasten eine sofortige Abschaltung des Förderers, wodurch weitere Bewegungen und abgewendete potenzielle Unfälle verhindert werden.

Sicherheitsverriegelungssysteme verbessern die Sicherheit der Förderung, indem sichergestellt wird, dass bestimmte Bedingungen erfüllt sind, bevor der Betrieb beginnen oder fortgesetzt werden kann. Diese Systeme können Sicherheitssensoren, Schalter und ineinandergreifende Mechanismen umfassen, die verschiedene Parameter wie Schutzpositionen, Türverschlüsse und Förderstatus überwachen. Wenn ein sicherheitskritischer Zustand beeinträchtigt wird, stoppt das Verriegelungssystem automatisch den Förderer und verhindern den unsicheren Betrieb.

Visuelle und hörbare Alarme dienen als zusätzliche Sicherheitsmaßnahmen für die Warnung von Betreibern und Personal auf mögliche Gefahren oder abnormale Bedingungen. Diese Alarme können blinkende Leuchten, Blitzbrobes, Sirenen oder hörbare Warnungen umfassen, die Notfälle, Fehlfunktionen für Geräte oder unsichere Betriebsbedingungen anzeigen. Durch klare und sofortige Warnungen können visuelle und hörbare Alarme Unfälle verhindern und schnelle Korrekturmaßnahmen erfordern.

Klare und prägnante Sicherheitsbeschilderungen und -bezeichnungen spielen eine wichtige Rolle bei der Vermittlung wichtiger Sicherheitsinformationen und Anweisungen für Personal, die in der Nähe von Fördersystemen arbeiten oder arbeiten. Die Beschilderung kann Warnzeichen, Richtungsanzeigen, Sicherheitsanweisungen und Piktogramme umfassen, die Gefahren, sichere Betriebsverfahren, Notfallverfahren und erforderliche persönliche Schutzausrüstung (PSA) hervorheben. Die richtig platzierte Beschilderung verbessert das Bewusstsein und fördert ein sicheres Verhalten am Arbeitsplatz.

Zusammenfassend ist die Sicherheit von größter Bedeutung in Fördermaschine Systeme und ein facettenreicher Ansatz sind erforderlich, um Risiken zu mildern und ein sicheres Arbeitsumfeld zu gewährleisten. Durch die Einbeziehung einer Kombination aus Wächter, Notfallstoppsystemen, Sicherheitsverriegelungen, Alarmen, Beschilderungen, Schulungsprogrammen und Wartungsprotokollen können Hersteller das Personal proaktiv schützen, Unfälle verhindern und Sicherheitsstandards am Arbeitsplatz aufrechterhalten. Kontinuierliche Wachsamkeit, Einhaltung der Sicherheitsvorschriften und ein Engagement für die kontinuierliche Verbesserung sind wichtig, um sicherzustellen, dass die Sicherheit und das Wohlbefinden aller am Förderer beteiligten Personen beteiligt sind.